近年來,摩擦焊機公司采用固相連接技術制備特厚板的方法在鋼鐵行業(yè)得到了廣泛的應用,制備出了性能優(yōu)異的特厚復合鋼板,解決了鋼坯受壓縮比限制而無法生產(chǎn)特厚板的問題

而對于鋁、鎂等輕合金,由于其極易氧化,在空氣中迅速會形成一層氧化膜,并隨溫度的升高顯著增厚在常壓狀態(tài)下進行熱軋復合時,這種厚重的氧化膜會阻礙界面兩側金屬的冶金結合,嚴重降低了界面的結合效果,導致界面開裂在真空 環(huán)境下對組合的板坯進行焊接封裝,能夠使板坯的接 觸界面始終保持高真空狀態(tài),避免后續(xù)加熱過程以及軋制過程中界面的嚴重氧化,進而有效提高界面的愈合效果。因此真空環(huán)境對輕合金復合板的制備至關重要,然而真空軋制復合(vacuum roll cladding,VRC)技術在有色金屬領域尚未涉足,主要原因是高合金輕金屬的電子束焊接性能不佳,其焊接接頭會產(chǎn)生較高的殘余應力,很容易產(chǎn)生變形和開裂現(xiàn)象,從而導致真空制坯的失敗。例如高強鋁合金熔焊時,接頭內(nèi)部會出現(xiàn)明顯的鑄態(tài)組織傾向,并且焊縫內(nèi)部易產(chǎn)生氣孔和熱裂紋等缺陷,導致了焊縫力學性能的嚴重下降。

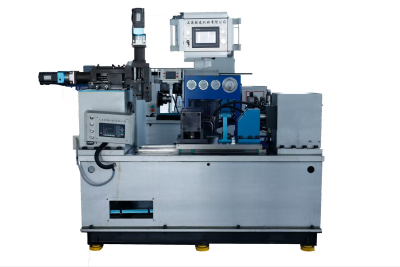

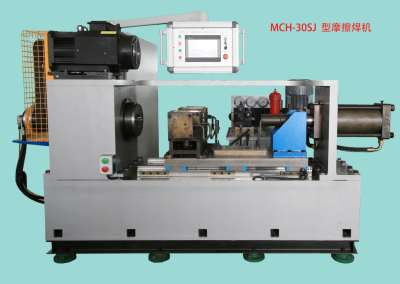

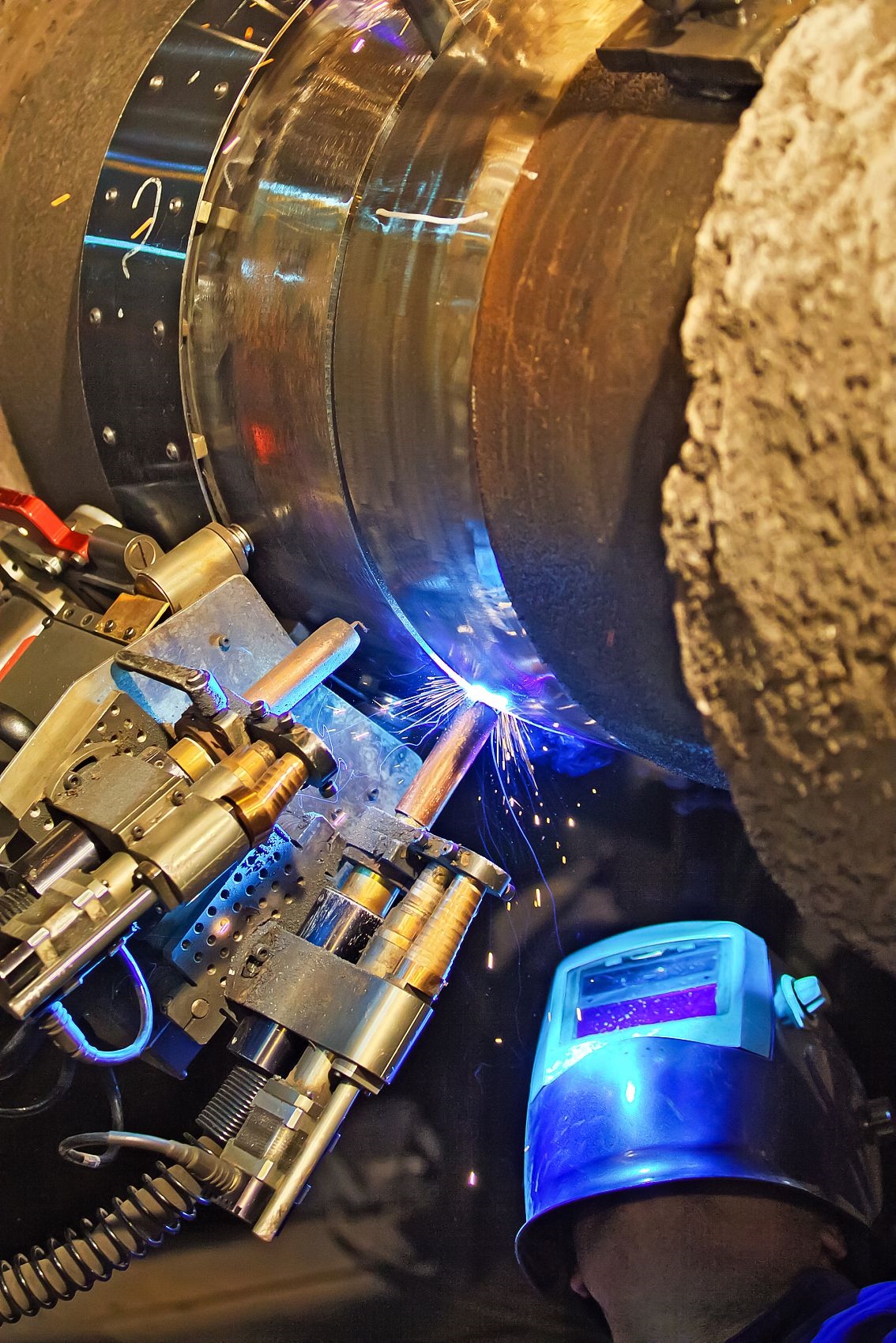

攪拌摩擦焊接技術是由英國焊接研究所摩擦焊機公司-TWI公司于1991年發(fā)明的一種新型固態(tài)連接工藝該技術通過高速旋轉(zhuǎn)的攪拌頭與被焊工件的摩擦產(chǎn)熱,促使被焊材料發(fā)生顯著的塑性變形,從而實現(xiàn)固相連接,對鋁、鎂等輕合金能夠獲得良好的焊接效果。因此攪拌摩擦焊技術作為輕合金焊接的新方法被廣泛地應用在航空航天、軌道交通、汽車、兵器工業(yè)等領域。針對鋁、鎂等輕合金材料,摩擦焊機公司設計研制了真空環(huán)境下實現(xiàn)攪拌摩擦焊工藝的設備,詳細介紹了設備結構及工作原理、控制系統(tǒng),并進一步獲得了焊接速度和攪拌頭轉(zhuǎn)速等工藝參數(shù)的匹配值,為輕合金復合板的真空制坯提供了良好的試驗基礎。攪拌摩擦焊機由機械系統(tǒng)、控制系統(tǒng)、真空系統(tǒng)、冷卻系統(tǒng)、氣動系統(tǒng)等構成。其中攪拌頭的機械系統(tǒng)由主軸旋轉(zhuǎn)機構、吟z三軸運動機構、W軸攪拌針伸縮機構構成,能夠進行平面以及曲面的焊接。試樣安置臺的機械結構由旋轉(zhuǎn)臺、小車和試樣安裝卡緊的機構等構成。其中上下夾具固定在4個立柱上,并與轉(zhuǎn)臺相連后一起被安裝在小車上,小車通過軌道可以移動到真空室外,以便維修焊接移動架上的各個軸電機等。攪拌頭旋轉(zhuǎn)主軸電機功率選定為18.5 kW,轉(zhuǎn)速為1 500 r/min;攪拌頭可以在0 ~5。內(nèi)進行傾斜調(diào)整,傾角的控制精度為0. 2;工件旋轉(zhuǎn)通過360無死角的B軸旋轉(zhuǎn)臺實現(xiàn),旋轉(zhuǎn)速度為360°/min,控制精度為0. 1。,真空室抽真空度精度在0. 01 -0. 001 Pa,焊接板厚為40 ~ 160 mmo