薄板焊接工藝

1、總則

1.1 本工藝是根據《船體工藝手冊》進行編制,焊接設備工廠規定了鋼質船體采用手工電弧焊及埋弧自動焊接工藝,建造和安裝時對船體設計、材料、焊工、焊前準備,焊接工藝以及質量檢驗等的要求。

1.2 本工藝適用于厚度為3.0mmm~10mmm船用焊接結構船體的手工電弧焊。

2、對材料的要求

2.1 鋼材及焊條應符合船檢局的有關規定。

2.2 鋼材及焊條必須具有船檢部門認可質量證書,并經焊接設備工廠檢驗合格后方可使用。

3、焊接方法及設備的選擇

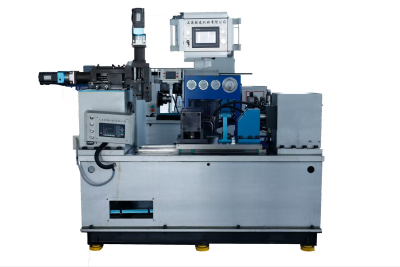

3.1 船體平直板材及上層建筑的拼板焊縫,一般采用埋弧自動焊,使用ZX5-1250-2埋弧自動焊機。

3.2 船體板材與構架的角接及對接采用交直流,使用BX1-315、BX1-500交流焊機及ZX7–400、ZX7-600直流焊機。

3.3 焊機的引弧性能要好,焊接過程參數穩定,調節方便。

4、對焊工的要求

4.1 從事船體制造和安裝的焊工,必須經過專門培訓并通過相應船檢部門的考試,取得合格證后方可擔任。

4.2 焊工施焊方法與焊接位置,應與焊工合格證的核準項目相符。

4.3 產品建造中,焊接設備工廠焊工必須嚴格按《焊接工藝》及各船具體《焊接規格表》進行施焊。

5、對施工場地要求

5.1 環境應清潔、明亮。

5.2 外場施工時,應有防風、防雨、防暴曬等設施。

6、安全保護

6.1 焊接時,焊接設備工廠應提供焊接場所其應有良好的通風條件,在窄小艙室內施焊時,必須有專人看護。

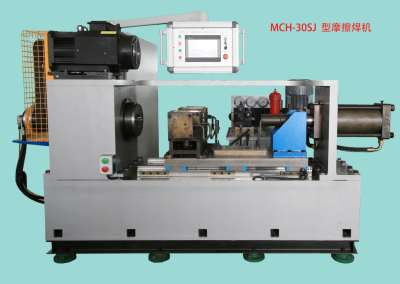

6.2 摩擦焊機應安全接地,電纜線應絕緣良好

6.3 勞動防護用品必須穿戴整齊,有一個自我保護意識

7、焊前準備

7.1 鋼材下料可用手工氣割或半自動氣割及等離子弧切割。

7.2 坡口加工可用刨邊機、風鏟及其他機械。

7.3 坡口的焊接型式參照表1。

7.4 船體結構的焊接接縫必須在裝配和焊接前進行清理。

7.4.1接縫的清理范圍為拼接端面和沿接縫兩側各寬30mm的表面。

7.4.2在接縫的清理范圍內,必須清除水、銹、氧化物、油污、泥灰和熔渣。

7.4.3在非常潮濕氣候下進行焊接或有露水時,應用氧 — 乙炔焰對焊縫 烘干后再進行焊接。

7.4.4重要構件的接縫應用鋼絲刷,風動沙輪打磨等進行清理,至清理范圍內呈現金屬光澤。

7.4.5在未能及時焊接須清理的焊縫,并因氣候或其他原因影響而積水、受潮生銹時,在焊接前應重新清理。

7.4.6采用碳弧氣刨加工坡口的接縫,如槽中有粘碳,則應將粘碳刨凈。

7.5接縫的間隙、坡口尺寸及碳弧氣刨加工坡口的槽形和深度,必須符合規定。

7.6接縫定位焊質量應良好。

7.7采用自動焊焊接的接縫,應在接縫始末端分別裝上引弧板和引出板。

7.8焊條在施焊必須經烘箱烘過且在保溫箱內干燥。

8、焊接

8.2 焊接前工廠應制定產品焊接工藝及其他相關工藝。

8.3 為減少焊接變形,尤其是薄板焊接應盡量根據板厚選定焊接電流及焊接速度,盡量采用跳焊焊法,焊300mm間隔500mm從中間向兩邊同時施焊,以減小焊接應力和變形

8.4 焊接施工盡量在府焊位置進行。

8.5 裝配定位焊盡量有規則,同時盡量不要有缺陷

8.6 采用小直徑焊條和小電流進行焊接

8.7使用直流電源焊接時應采用反接極,以減小鋼板熱量,避免燒穿和減小焊接應力和變形

8.8 對裝配間隙較大的接縫,可先進行密集點焊法,填滿間隙,然后再進行焊接

8.9 可在焊縫兩邊加放壓馬,壓鐵(800mm*800mm),四周固定等方法控制變形,完全冷卻后再移除

8.10長于600mm 焊縫兩端必須焊250mm進行鎖口,保證裝配尺,然后再實施跳焊焊法

8.11 反面碳弧氣刨時必須清根,除白,保證焊接質量

8.12 焊縫余高小于或等于3mm,

8.13 焊縫轉角位置焊出200mm方便打磨接頭

8.14 8mm以上板厚拼版焊接必須手工焊打底,埋弧自動焊蓋面

8.15埋弧自動焊正面必須溶深達到板厚的2/3,反面熔深達到板厚的2/3,以保證焊接內部質量

8.16焊縫外觀不得有氣孔,夾渣,焊瘤,銳角,咬邊,弧坑,飛濺,焊穿現象產生.

8.17焊縫內部不得有氣孔,夾渣,未焊透,裂紋現象產生

9、質量檢驗

9.1做到自檢,互檢,專檢三級報驗制度

9.2質量檢驗應由專職質檢人員認可,方可進行工序流轉施工。

9.3質量檢驗應包括焊前對材料,工件的坡口加工,裝配質量,清理情況及焊后對接頭的外觀,焊縫內部質量及密性等檢驗。

9.4焊縫外形尺寸應符合設計圖紙要求。

9.5焊縫X射線探傷拍片率按船檢有關要求

10、焊縫缺陷的修補

10.1當焊縫上發現有不充許的缺陷,經清除后需返修時,其返修措施應得到焊接技術人員的同意。

10.2缺陷焊補應采用較小直徑的焊條和焊接電流的下限。

10.3對長度超過1m的焊縫缺陷段進行焊補時,應采用合理的焊接程序(跳焊法施焊)。

10.4焊縫缺陷必須以角尺砂輪打磨表面缺陷,碳弧氣刨清除較深缺陷

10.5碳弧氣刨清除缺陷時,必須延長缺陷兩端各50mm

埋弧自動焊規范如下:

鋼板厚度 mm

| 焊絲直徑mm | 焊接順序 | 焊接電流 A

| 電弧電壓V | 焊接速度cm |

6 | 4 | 正 | 380-420 | 30 | 37 |

反 | 430-470 | 30 | 37 | ||

8 | 4 | 正 | 440-480 | 30 | 30 |

反 | 480-530 | 31 | 30 | ||

10 | 4 | 正 | 530-570 | 31 | 27 |

反 | 590-640 | 33 | 27 |

手電弧焊規范:

焊條直徑(毫米) | 3.2 | 4.0 |

電流范圍(安) | 100-140 | 140-180 |

碳弧氣刨規范

碳棒直徑(毫米) | 電流范圍(安) |

4 | 150-300 |

6 | 300-400 |

8 | 400-450 |