焊接設備工廠的生產流程一般包括以下環節:

1. 設計與規劃

1. 產品設計:根據市場需求、行業標準和客戶要求,設計焊接設備的整體結構、功能模塊、控制系統等。設計團隊會利用計算機輔助設計(CAD)、計算機輔助工程(CAE)等軟件進行詳細的設計和模擬,確保設備的性能和可靠性。例如,對于大型的焊接機器人,需要精確設計其機械結構、運動軌跡和焊接參數等。

2. 工藝規劃:制定生產過程中的各項工藝參數和流程,包括焊接工藝、裝配工藝、調試工藝等。這需要對不同類型的焊接設備和焊接材料進行深入的研究和試驗,以確定后面的工藝方案。例如,對于氣體保護焊設備,需要確定合適的氣體流量、焊接電流、電壓等參數。

2. 原材料采購與檢驗

1. 原材料采購:根據生產計劃和設計要求,采購所需的原材料和零部件,如鋼材、電子元件、電線電纜、電機、減速機、焊接電極等6。采購部門會選擇合格的供應商,并建立長期的合作關系,以確保原材料的質量和供應的穩定性。

2. 原材料檢驗:對采購的原材料進行嚴格的檢驗和測試,確保其符合質量標準和設計要求。檢驗項目包括材料的化學成分、物理性能、尺寸精度、外觀質量等。例如,對于鋼材的檢驗,需要檢查其強度、韌性、硬度等指標;對于電子元件的檢驗,需要進行電氣性能測試和可靠性試驗2。

3. 零部件加工

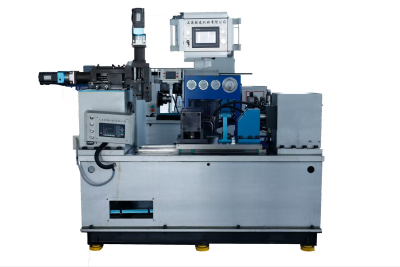

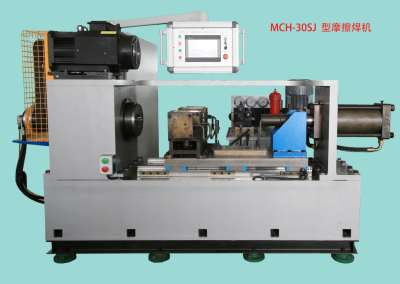

1. 機械加工:對鋼材、鋁材等金屬材料進行切割、沖壓、折彎、鉆孔、銑削等機械加工操作,制作焊接設備的外殼、支架、工作臺等機械部件。加工過程中需要使用各種機床和加工設備,如激光切割機、數控沖床、折彎機、鉆床、銑床等,并嚴格控制加工精度和表面質量。

2. 電子加工:對電子元件進行焊接、組裝、調試等電子加工操作,制作焊接設備的控制系統、電路板、傳感器等電子部件。電子加工過程需要在防靜電、恒溫、恒濕的環境下進行,以確保電子元件的性能和可靠性。

4. 設備組裝

1. 部件裝配:將加工好的機械部件和電子部件進行組裝,形成焊接設備的各個功能模塊,如焊接電源模塊、焊接槍模塊、運動控制模塊、送絲模塊等。裝配過程中需要嚴格按照設計圖紙和工藝要求進行操作,確保各個部件的安裝位置和連接方式正確無誤5。

2. 整機裝配:將各個功能模塊進行集成和調試,組裝成完整的焊接設備。在整機裝配過程中,需要進行電氣連接、機械連接、氣路連接等操作,并對設備的各項性能指標進行初步測試,如焊接電流、電壓、焊接速度、焊接精度等。

5. 調試與檢測5:

1. 單機調試:對組裝好的焊接設備進行單機調試,檢查設備的各項功能是否正常,如焊接功能、運動控制功能、送絲功能、保護功能等。調試過程中需要使用各種測試儀器和設備,如示波器、萬用表、焊接分析儀等,并根據測試結果對設備進行調整和優化。

2. 聯機調試:將焊接設備與其他相關設備進行聯機調試,如與機器人、自動化生產線等進行協同工作測試。聯機調試的目的是檢查焊接設備與其他設備之間的通信和協調是否正常,確保整個生產系統的穩定性和可靠性。

3. 質量檢測:對調試好的焊接設備進行全面的質量檢測,包括外觀質量、焊接質量、電氣安全性能、機械性能等方面的檢測。質量檢測的方法包括目視檢查、無損檢測、性能測試等。例如,對于焊接質量的檢測,可以采用超聲波探傷、X 射線探傷等無損檢測方法,檢查焊縫的內部質量和缺陷情況3。

6. 包裝與發貨

1. 包裝:對檢測合格的焊接設備進行包裝,以保護設備在運輸和儲存過程中不受損壞。包裝材料包括木箱、紙箱、泡沫塑料、塑料薄膜等,包裝方式根據設備的尺寸、重量和形狀進行選擇。同時,在包裝上需要標明設備的型號、規格、數量、生產日期、生產廠家等信息。

2. 發貨:根據客戶的訂單要求,將包裝好的焊接設備發運至客戶指定的地點。發貨過程中需要選擇合適的運輸方式和運輸公司,并辦理相關的運輸手續和保險事宜。在設備到達客戶現場后,還需要提供安裝、調試和培訓等售后服務。